1er week-end construction de 2022 !

Présentation du week-end

Le premier week-end construction du mandat 2022/2023 s’est déroulé samedi 8 et dimanche 9 octobre 2022 au Fablab de GreEn-Er. Ce fut l’occasion pour les nouveaux membres de l’association de découvrir les différents éléments d’une turbine Banki ainsi que la géométrie de la roue et de l’injecteur. L’objectif de ce week-end construction était de commencer à construire une petite turbine de 450W qui sera déployée chez un particulier au courant de l’année. Le dimensionnement théorique a déjà été réalisé l’an dernier par des membres de l’association et leur projet sera prochainement disponible sur le site d’Hydr’Open.

Le groupe était constitué d’étudiants de 1ère et 2ème année de l’Ense3, mais aussi d’étudiants étrangers ainsi que de trois étudiants partant en césure au Brésil.

Programme du week-end

Les étudiants se sont répartis en 3 groupes afin de construire chacune des trois parties mécaniques de la turbine, à savoir les pales, les flasques et l’injecteur. La réalisation de ces trois parties se base sur le document Process rédigé entièrement par l’association.

Une brève présentation de ces éléments s’impose : Une roue peut être décomposée en deux parties : premièrement les pales et ensuite les flasques, qui sont les parties latérales permettant de maintenir en place les pales. L’injecteur, quant à lui, est la partie en amont, permettant de guider et de concentrer l’eau vers cette la roue. On parlera donc de turbine pour définir l’ensemble roue – injecteur – structure, et on préférera utiliser le mot roue pour définir l’assemblage pale – flasques.

Les pales

Les pales sont réalisées grâce à un tube de PVC. Le tube nous permet d’avoir directement l’angle de courbure de nos pales. On coupe tout d’abord le tube afin d’avoir la bonne longueur de pale, puis on découpe une à une les différentes pales. On pourra limer l’extérieur de la pale afin de créer une arrête vive : les pales pourront ainsi couper proprement le courant d’eau sans éclabousser.

Figure 1 : Réalisation des pales

Les flasques

Les flasques sont les deux parties latérales de la roue. Pour notre roue, elles seront en bois. Pour les réaliser, nous commençons par découper les deux disques.

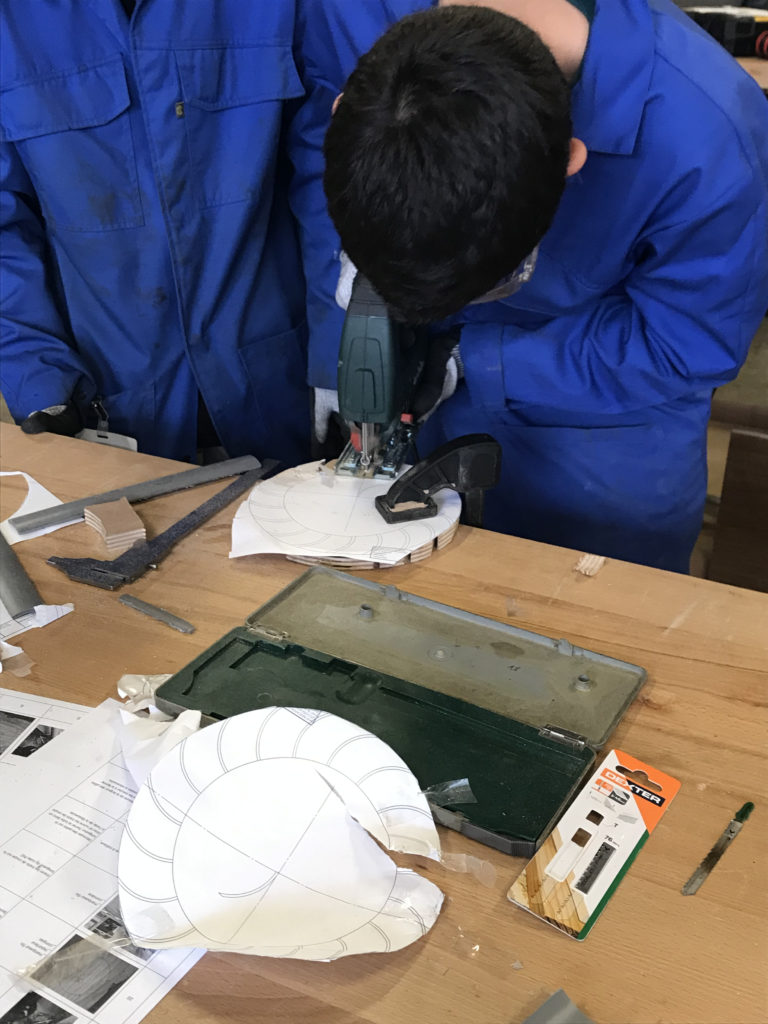

Figure 2 : Photographie du découpage des deux disques

Une fois les deux disques découpés, il est nécessaire de les percer ensemble afin de s’assurer qu’ils soient identiques. (Fun Fact : on dit un flasque lorsque l’on parle du terme mécanique). On obtient alors le résultat suivant.

Afin d’enlever les imperfections liées à la découpe, on peut passer les disques à l’ébavureur.

Figure 3 : Disques découpés, percés et ébavurés.

La partie la plus complexe commence alors : les flasques doivent maintenir les pales en place, nous devons donc réaliser des encoches pour insérer nos pales. Pour cela, on s’aide d’un plan à l’échelle 1:1 réalisé sur Solidworks que l’on scotche sur l’une des face. Il nous servira de guide pour découper les encoches à la scie sauteuse.

Figure 4 : Découpe des encoches dans les flasques.

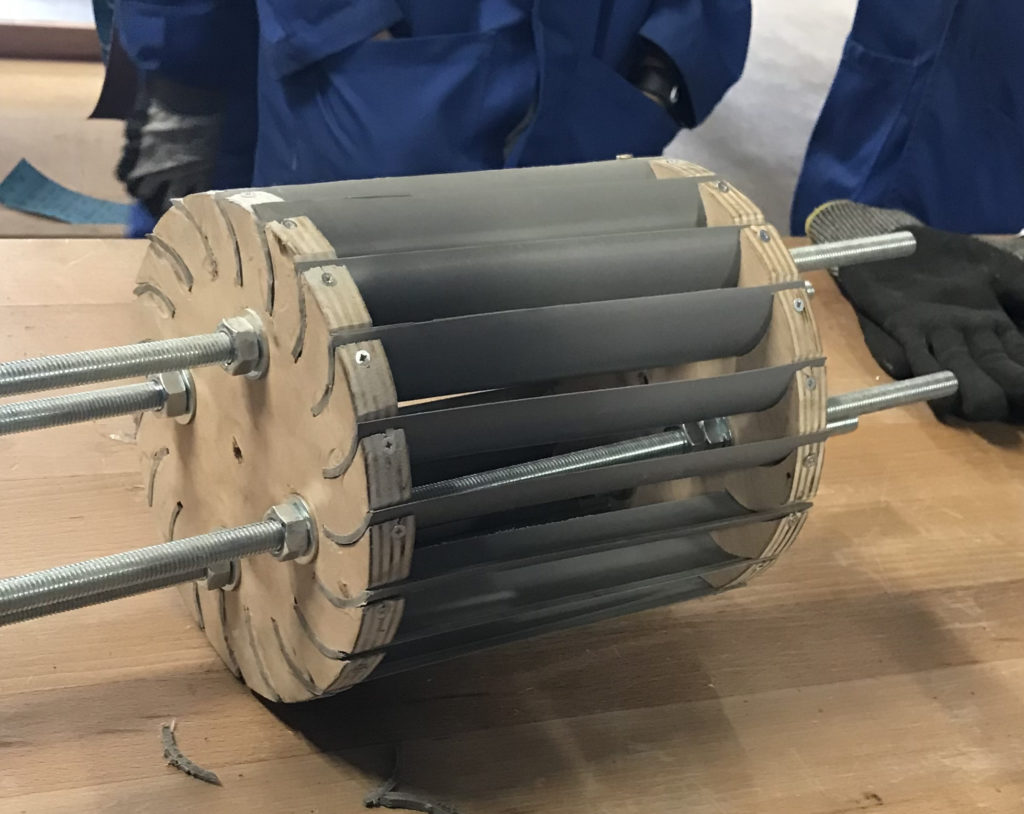

Une fois les pales et les flasques réalisés, on peut enfiler 4 tiges filetées afin de maintenir les deux flasques parallèles. On fixe ensuite le tout avec des écrous. On peut maintenant insérer les pales une à une. Pour finir, on visse les pales sur la tranche des flasques afin d’avoir une roue complétement solidaire.

Figure 5 : Finalisation de la roue

Une fois toutes ces étapes réalisées, on a donc notre roue !

Figure 6 : Roue Finalisée

L’injecteur

L’injecteur joue un rôle assez important dans la turbine, car il permet de diriger le courant d’eau vers celle-ci. Pour cette partie, nous avons utilisé le corps en bois, qui sera couvert d’une tôle lisse. L’injecteur peut être décomposé en 4 parties : un cadre inférieur droit, un cadre supérieur courbé au niveau de la roue, et deux planches/plaques latérales. Les deux cadres sont les pièces qui guident et concentre l’eau vers la roue, tandis que les planches latérales ferment l’injecteur. Nous commençons par le découpage du bois pour les cadres inférieur et supérieur.

Figure 7 : Découpe des planches de bois

On assemble les deux planches découpées avec la bonne courbure avec des tasseaux : c’est la partie inférieure. On fait de même pour la partie supérieure.

Figure 8 : Partie inférieure (à gauche) et supérieure (à droite)

On installe ensuite une plaque de tôle préparée initialement sur les cadres. Afin de réaliser l’angle sur la partie supérieure, on plie la tôle grâce à une plieuse. On peut finir d’assembler l’injecteur avec les deux pièces latérales. On ajoute enfin un joint afin d’assurer l’étanchéité de l’injecteur

Figure 9 : Assemblage de l’injecteur

Nous avons donc fini notre injecteur !

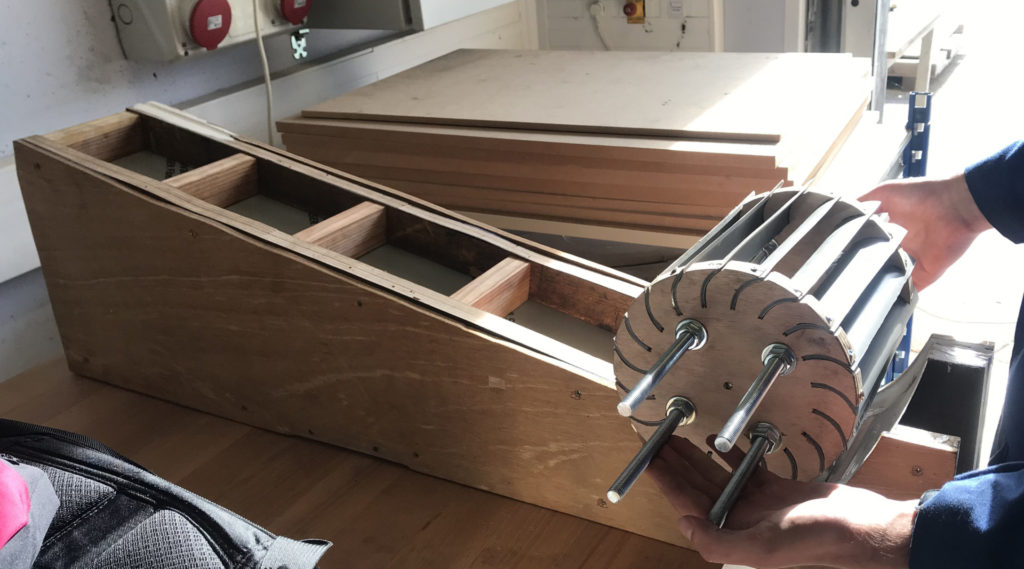

Figure 10 : L’injecteur et la roue

Conclusion et Perspectives

Ce week-end a été un bon premier évènement de l’année pour l’association. Nous avons pu aborder plusieurs points, aussi bien au niveau de la réalisation mécanique que du dimensionnement hydraulique. Cela a aussi et surtout l’occasion de se familiariser avec les outils mis à notre disposition par le Fablab de l’Ense3. L’objectif du week-end, à savoir réaliser l’injecteur et la roue de notre turbine, est donc rempli avec succès.

Cependant le projet ne s’arrête pas là : il reste encore toute la partie électrique ainsi que la conduite à réaliser avant de penser au déploiement chez le particulier. Les choses sérieuses ne font que de commencer !