Projet de 1ère année 2021 à Grenoble INP - ENSE3

Étudiants : Maël Le Nôtre et Louca Morales

Encadrant : André Andreta

Structure de travail et outils : Fablab de GreEn-er

Durée : 60 h

Objectif : concevoir et mettre en œuvre une transmission mécanique robuste entre une turbine Banki et un alternateur de voiture.

Contraintes liées à l’identité de l’association et à l’objectif de ce projet :

- Utiliser un alternateur de voiture : vitesse minimum de 2000 tr/min

- Matériaux de récupération

- Méthode « test and learn » : aller vite vers la fabrication pour tester les solutions simples et concevoir pas-à-pas.

Pourquoi ce projet ?

Nous disposons actuellement de 2 solutions pour produire du courant avec nos turbines : l’alternateur Piggott et l’alternateur de voiture.

L’alternateur Piggott est intéressant, car il fonctionne à une vitesse nominale très basse, compatible avec nos turbines. Toutefois, il doit être fabriqué sur place et les composants tels que les bobines de cuivre, la résine et les aimants sont souvent difficiles à trouver.

Les alternateurs de voiture ont plusieurs avantages : ils sont trouvables tel quel partout dans le monde, à bas coût et fonctionnent à une puissance nominale du même ordre de grandeur que nos turbines. Le seul problème est la vitesse de rotation nominale qui est autour de 6000 tr/min.

D’expérience au sein d’Hydr’Open, nos turbines Banki tournent à une vitesse allant de 300 à 500 tr/min selon leur taille. Un alternateur de voiture ne produit suffisamment de courant qu’à partir de 2000 tr/min. Il faut donc une multiplication minimale de 7, ce qui est techniquement difficile à réaliser avec des moyens Low-Tech et fait l’objet de ce projet.

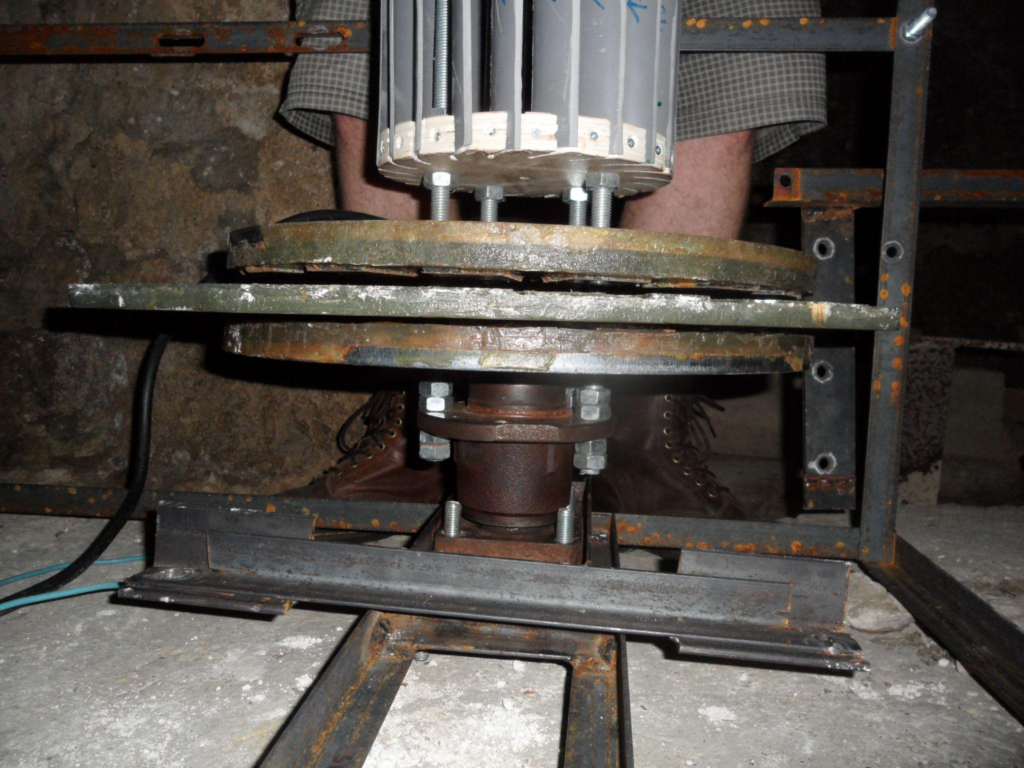

Des projets avaient déjà été effectués concernant la transmission mécanique, combinant deux systèmes de transmissions différents pour chaque étage : un étage pignons – chaine de vélo reliant la turbine à une roue de vélo et un deuxième étage transférant l’énergie à un alternateur de voiture doté d’un poulie trapézoïdale via un système roue de vélo-poulie trapézoïdale-courroie trapézoïdale à Hières-sur-Amby.

Ainsi, le projet précédent s’était appuyé sur des pièces de transmissions mécaniques récupérées sur un vélo. Le principal problème rencontré était alors la solidité de la chaîne de vélo qui cassait après quelques minutes de fonctionnement.

Matériel utilisé

Dans l’optique d’avoir une transmission plus robuste, nous nous sommes tournés vers des composants automobiles, récupérables dans une casse et trouvables partout dans le monde. La solution poulies-courroie est très courante sur les transmissions automobiles donc facilement récupérables dans une casse. L’avantage de ce système est qu’il résiste bien aux vibrations, et ne requiert pas un ajustement millimétré des entraxes par rapport à une transmission par train d’engrenages. De plus, les courroies sont bien adaptées pour les hautes vitesses de rotation, contrairement aux chaînes qui sont limitées du fait de leur inertie plus grande. Dans l’optique de monter à plus de 2000 tr/min au niveau de l’alternateur, cette caractéristique est indispensable.

Ainsi, nous avons acheté à la casse un alternateur de voiture (20€) et récupéré gratuitement :

- 2 courroies striées

- 4 poulies striées (1 de 13 cm et 3 de 15 cm de diamètre)

- 8 roulements à billes et à rouleaux

- des axes en acier

Pour le reste des composants nécessaire au projet, nous nous sommes fournit au Fablab :

- d’une plaque d’aluminium

- d’un pied de table

- 2 planches de contreplaqué

- un tube d’acier

- des tiges filetés

- des consommables

Enfin, une poulie striée de 5cm de diamètre a été usinée à l’atelier du G2ELab par un technicien, bien que l’on aurait pu en récupérer une sur un alternateur cassé par exemple. En considérant le matériel récupéré, on décide d’un rapport de transmission de 9, avec deux étages de poulies-courroie ayant chacun un rapport de diamètre égal à 3 (15cm en entrée et 5 cm en sortie).

Construction du banc de test

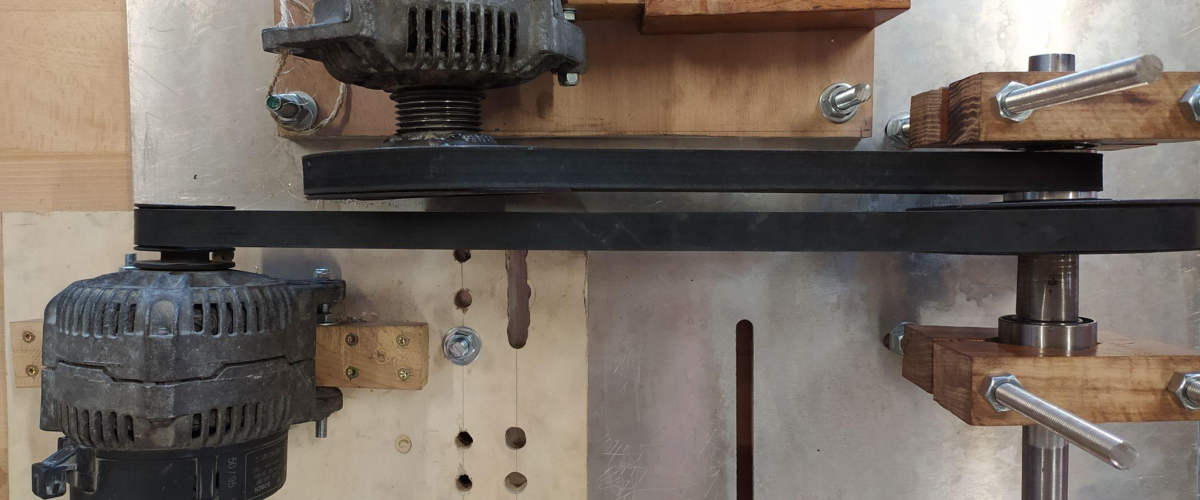

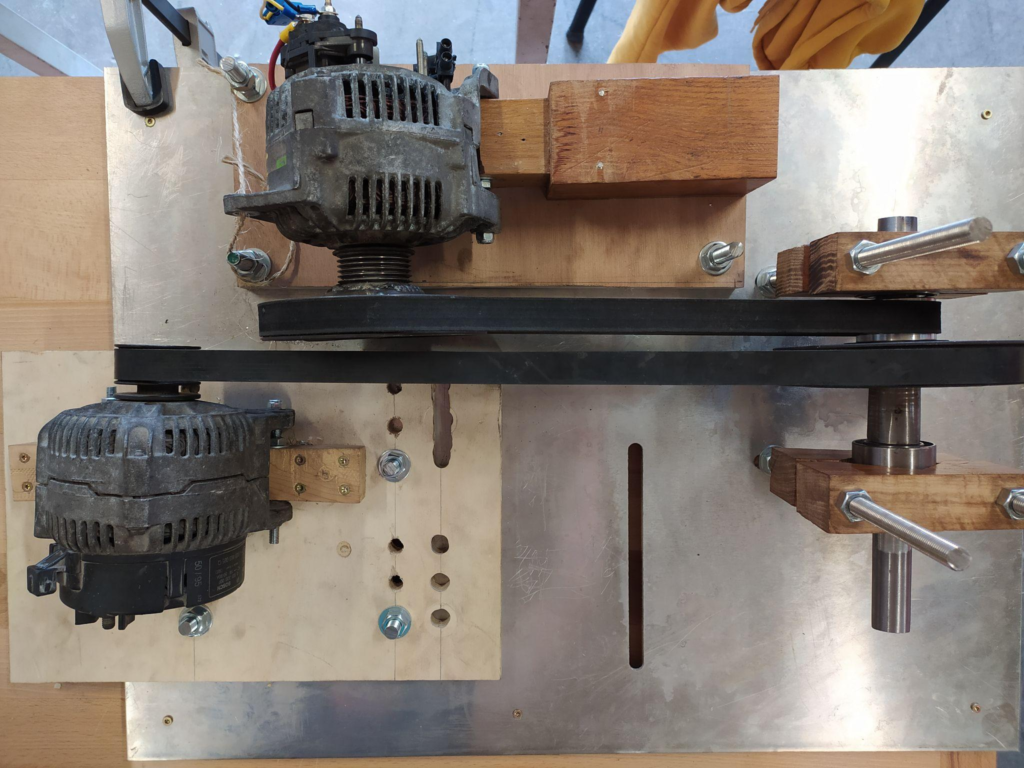

- La première étape de construction a été le support. Nous avons choisi une plaque d’aluminium réhaussée sur tasseaux de bois dans laquelle nous avons usiné des trous oblongs pour fixer les composants dessus et garder un maximum de degrés de liberté.

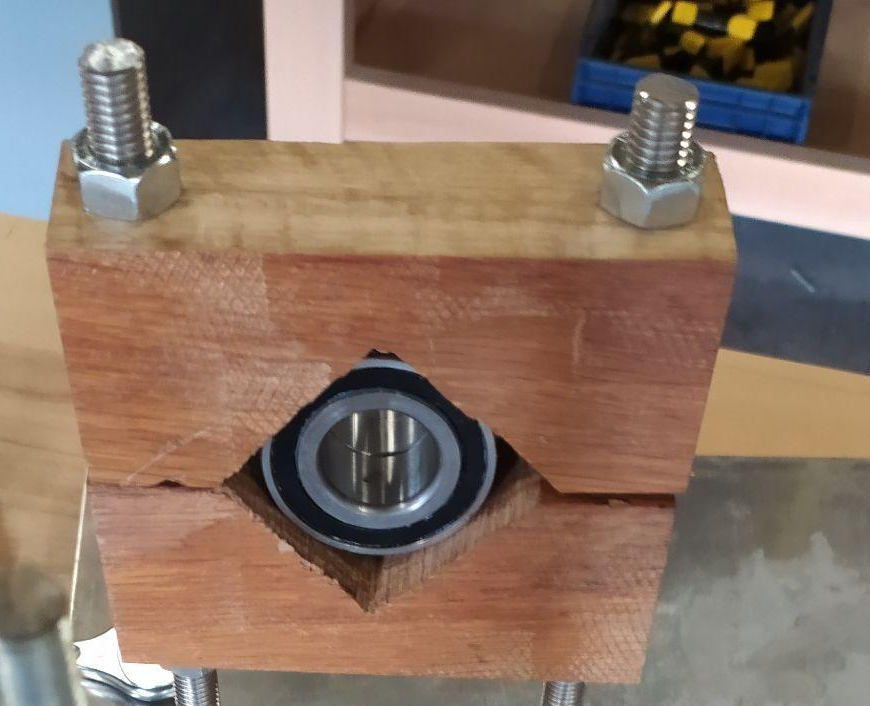

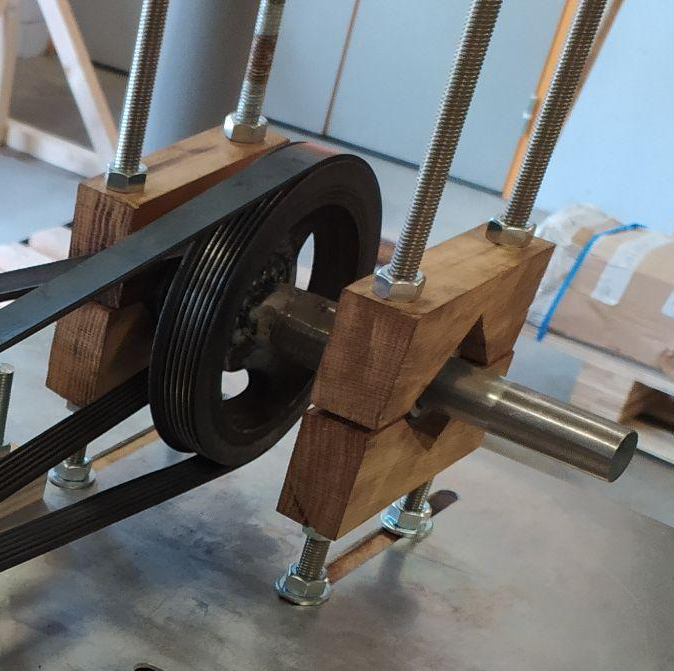

- La deuxième étape consistait à fixer les roulements soutenant l’axe des poulies. Le système devait être réglable en translation pour tendre les poulies (entraxe réglable) et en hauteur pour s’adapter à leur diamètre. Pour fixer les roulements, nous avons décidé d’usiner pour chacun 2 pièces de bois très simples en forme de serre-joints entre lesquelles sera serré le roulement :

Pour permettre le serrage et l’ajustement de la hauteur et de l’entraxe, nous avons utilisé des tiges filetées traversant les serre-joints de bois et la plaque d’aluminium du support, les serre-joints et la plaque étant serrés de part et d’autre de la tige filetée par des écrous :

- La 3e étape était de fixer l’alternateur de voiture et le moteur remplaçant la turbine pour ce banc de test. Une solution simple a été de les fixer chacun sur une plaque de bois dont la position était ajustable dans le plan du support.

Pour un réglage indépendant de la tension des 2 courroies, nous avons ajouté un degré de liberté en permettant au moteur de pivoter sur sa fixation afin de tendre spécifiquement la courroie en sortie du moteur (visible sur l’image précédente).

- La 4e partie de la fabrication consistait à fixer les poulies sur leur axe de rotation. Cela s’est avéré être la partie la plus délicate car il était important qu’elles soient bien perpendiculaires par rapport à l’axe de rotation. Nous avons rencontré de multiples difficultés (axe de diamètre trop petit, soudure de mauvaise qualité, tentative d’encastrement…). Finalement, les poulies n’étaient pas très bien axées, ce qui crée un mouvement de balourd difficilement gérable sur le long terme. Toutefois, l’élasticité des courroies permettait de compenser une bonne partie des vibrations. Le système de mise sous tension est à améliorer pour réduire encore les vibrations. Voici une photo de la grande poulie fixée sur l’axe :

Conclusion

Nous avions pour objectif de tester la transmission mécanique via un système de poulies/courroies d’une entité tournant à ~400 tours/min à un alternateur de voiture nécessitant minimum 2000 tours/min. L’essai présente beaucoup de défauts mais la transmission est au final opérationnelle sur une courte durée puisque l’alternateur tournait à une vitesse de rotation suffisamment grande (près de 4000 tr/min pour une vitesse du moteur d’environ 450 tr/min). Ce banc de test nécessite des ajustements et modifications avant de pouvoir tester le bon fonctionnement d’alternateurs, comme l’utilisation de courroies moins usées, un encastrement respectant mieux la coaxialité entre les poulies et leur axe et un système de mise sous tension plus efficace. Finalement, malgré les réajustements nécessaires, nous retenons de ce projet que cette méthode de transmission est prometteuse dans le cadre des objectifs de l’association.